Федеральная торговая площадка

- Главная

- /

- Новости

- /

- Промышленность

- /

- В России

- /

- В Самаре на 3D-принтере напечатали первые авиадетали

В Самаре на 3D-принтере напечатали первые авиадетали

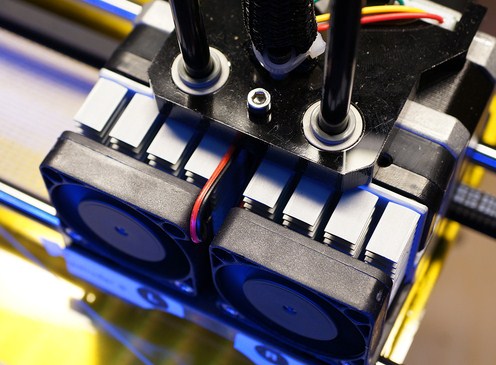

Ученые Самарского государственного аэрокосмического университета (СГАУ) начали отрабатывать на практике технологии производства комплектующих для авиапромышленности путем «выпекания» их из металлического порошка на специальном 3D-принтере, сообщил ТАСС со ссылкой на заведующего лабораторией аддитивных технологий СГАУ Виталия Смелова и пресс-службу вуза.

«На 3D-установке лазерного спекания изготовлены первые детали для малоразмерного газотурбинного двигателя – камера сгорания и турбина, – уточнили представители университета. – «Выращенные» на принтере металлические детали отправлены на стендовые испытания».

После стендовых испытаний их можно будет применять в реальном двигателе.

«Новые технологии позволяют использовать практически ровно то количество материала, которое необходимо для готовой детали. Кроме того, сокращается время на создание прототипа детали и самой модели двигателя», – добавил Смелов.

Традиционно для производства подобных деталей используется специальная инструментальная оснастка и немало времени – производственный цикл запуска той или иной детали может занимать от трех до шести месяцев. При «печатании» на принтере, по словам Смелова, на их изготовление ушло около 10 часов.

В настоящее время, как отметил Смелов, актуальна проблема выпуска отечественных металлических порошков для установок лазерного сплавления. Всероссийский научно-исследовательский институт авиационных материалов (ВИАМ) сейчас разрабатывает отечественные материалы, не уступающие по качеству зарубежным аналогам. В частности, уже созданы российские порошки жаропрочного сплава на основе никеля.

Над созданием первого отечественного трехмерного высокопроизводительного принтера для печати из металла ученые СГАУ работают совместно с коллегами из Санкт-Петербургского политехнического университета. Особенностью принтера станет более совершенная система подачи материала.

Существующие подобные устройства зарубежного производства выполняют задачу сравнительно долго, выпекая модель последовательно – слой за слоем. В российской разработке лазерное излучение будет подводиться в точку подачи спекаемого порошка, что позволит сразу запекать порошок в месте подачи на контур детали. За счет этого производительность принтера повысится в несколько раз.

Первым пользователем принтера должно стать самарское предприятие по выпуску авиационных и космических двигателей «Кузнецов», которое является индустриальным партнером проекта. Первый готовый образец «напечатанной» детали на предприятии должны получить в 2017 году.

Комментарии